Quảng cáo

.jpg)

Dich vụ - tư vấn

Hướng dẫn thi công - đá Conslab Thạch Anh

MỤC LỤC

QUY TRÌNH THI CÔNG LÁT SÀN

QUY TRÌNH MÀI, ĐÁNH BÓNG HOÀN THIỆN BỀ MẶT SÀN

Đối với sàn diện tích ≥ 200m2

Đối với sàn diện tích < 200m2

QUY TRÌNH ỐP MẶT DỰNG BẰNG PIN, BÁT

.jpg)

Quy trình thi công lát sàn

.jpg)

Các bước thi công

Bước 1: Chuẩn bị mặt bằng và vật tư

Kiểm tra độ phẳng, độ cao của nền, đảm bảo mặt phẳng nền đủ điều kiện thi công (nếu không phẳng, cần trám vá lại để thống nhất độ phẳng nền). Đối với nền bê tông: Đục, phá, trám vá sửa chữa bê tông để tạo độ phẳng. Đối với nền cát: Đổ lớp bê tông lót tạo độ phẳng cho nền. Vệ sinh nền, lau sạch các vết dầu mỡ (nếu có), làm sạch nền bằng máy hút bụi công nghiệp, phun nước dưỡng ẩm nền.

.jpg)

Trộn xi măng và cát vàng 0,3 - 3mm theo tỉ lệ 1:1. Làm ẩm hỗn hợp xi măng và cát với nước sau đó cán nền. Yêu cầu: nền phẳng, đảm bảo chắc chắn, ổn định, cao độ nền phải phù hợp với độ dày của vật liệu (độ dày của lớp lót tối thiểu là 5-7cm), nên thi công dán đá khi nền vẫn còn ẩm. Sử dụng máy Laser kiểm tra cốt chuẩn theo bản thiết kế (cửa, trần, nền, hè, hành lang...).

.jpg)

Bước 2: Sắp xếp và định vị đá

Xác định vị trí (Căng dây, lấy mốc) của viên đá định vị đầu tiên theo đúng bản vẽ thiết kế thi công đã được phê duyệt.

.jpg)

Bước 3: Chuẩn bị keo

Để khô lớp xi măng cát khoảng trên 24h. Hòa trực tiếp keo dán đá với nước cho đến khi hỗn hợp đạt đến độ dẻo đồng nhất. Trải thẳng lớp keo xuống đáy tấm đá (độ dày lớp keo từ 1-2cm), sử dụng bay răng cưa để tạo phẳng, keo được phủ đều trên bề mặt đá và lát như bình thường.

.jpg)

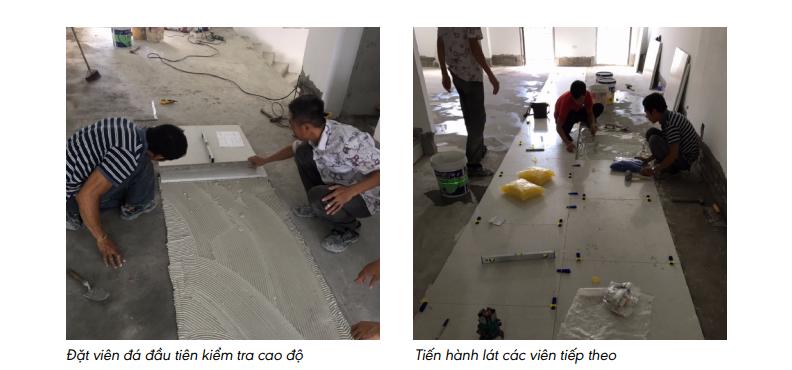

Bước 4: Lát đá

Đặt viên đá định vị đầu tiên, dùng búa cao su đóng xuống theo đúng cao độ hoàn thiện đã xác định từ trước. Từ viên đá định vị, tiến hành lát các viên tiếp theo theo đúng trình tự kỹ thuật cho toàn bộ mặt sàn. Lưu ý: Dùng nivo và máy laze để kiểm tra lại cao độ và độ bằng phẳng của từng viên trong suốt quá trình thi công. Không đi lại và để đồ nặng lên mặt sàn trong 24h đầu tiên. Dùng bao gai ướt phủ toàn bộ bề mặt sàn đã lát trong vòng 24h để giữ ẩm, bảo dưỡng cho sàn.

Bước 5: Miết mạch (chà ron)

Sau khi lát đá, để bề mặt ổn định trong vòng 24h đầu tiên, tuyệt đối không đi lại trên bề mặt đá mới thi công. Trong 24h tiếp theo, hạn chế đi lại trên bề mặt sàn. • Ba ngày sau khi lát nền xong tiến hành miết mạch (chà ron). Trong trường hợp dự án cần gấp thì việc miết mạch chỉ được thực hiện sau khi lát đá ít nhất 1 ngày. Kiểm tra mạch, dùng máy cắt (gắn đĩa cắt có độ dày 0.3/0.5/0.7mm) để cắt tỉa lại mạch, sau đó dùng máy hút bụi hút sạch bụi bẩn bên trong khe mạch. Pha keo mạch: Dùng keo Epoxy F204 2 thành phần pha theo tỉ lệ A:B=4:1. Pha tiếp keo mạch với xi măng: tiến hành pha hỗn hợp Epoxy đó với xi măng trắng theo tỉ lệ 1:2 + 150g đến 180g bột titan (Titan Khang Minh). Pha thêm bột màu (màu Khang Minh cung cấp hoặc mua ngoài) để màu keo tương đồng nhất so với màu đá. Tiến hành tra keo vào mạch đảm bảo liền mạch, đủ. Đợi keo đông kết trong vòng 24h, tiến hành các bước tiếp theo. Việc mài sàn sẽ được thực hiện sau ít nhất 1 tuần kể từ khi hoàn thành lát đá.

.jpg)

QUY TRÌNH MÀI ĐÁNH BÓNG HOÀN THIỆN BỀ MẶT SÀN

B1. Áp dụng với mặt sàn diện tích ≥ 200 m2

Quy trình mài, đánh bóng hoàn thiện bề mặt cần thực hiện đối với sản phẩm đá mài thô tại nhà máy hoặc có yêu cầu từ khách hàng.

Các bước thi công

Bước 1: Mài phẳng sàn

Dùng máy mài có gắn đầu đĩa sắt 60# để mài phẳng sàn. Di chuyển lên xuống, ngang dọc ít nhất 6 lần trên một đường mài để cắt hết độ vênh của sàn. Kiểm tra lại nếu sàn chưa đạt độ phẳng, cần tiến hành mài thêm. Quy định tốc độ mài sàn 1 phút mài khoảng 12m dài. Khi sàn đạt độ phẳng, vệ sinh sạch sẽ trước khi tiến hành các bước tiếp theo.

Bước 2: Tiến hành phủ hợp chất chống thấm MC050

Kiểm tra độ ẩm sàn sau khi đã mài: Sau khi mài sàn, sử dụng đèn sấy, máy sưởi sấy hoặc điều hòa hút ẩm (khoảng 30-60 phút) hoặc để khô tự nhiên (khoảng 3 tiếng) sàn phải tương đối khô, độ ẩm dưới 5% (đo bằng máy kiểm tra độ ẩm). Dùng khăn lau hoặc con lăn sơn tưới phủ ẩm toàn bộ mặt sàn bằng hợp chất M050. Lưu ý không nên phủ quá nhiều hợp chất M050 lên sàn. Lau ẩm trên bề mặt chứ không tưới đẫm. (M050 là chất chống thấm, chống bám bẩn). Để hợp chất M050 tác dụng lên sàn trong vòng 24h sau ó tiến hành các bước tiếp theo.

Bước 3: Trám vá sửa lỗi và mài Epoxy

Trám vá, sửa lỗi bằng keo Epoxy 2 thành phần (mã keo F204 hoặc keo Epoxy Akepox 1005) kết hợp bột đá. + Pha keo theo tỷ lệ A:B=4:1 + Sau đó pha bột với tỉ lệ CaCO3:SiO2=1:1). + Cuối cùng pha bột với keo theo tỷ lệ keo:bột đá là 5:2. Dùng thanh gạt nhựa chuyên dụng gạt phủ đều một lớp mỏng hợp chất epoxy lên toàn bộ nền. Đợi 24h để lớp keo đông cứng sau đó tiến hành mài phá bỏ lớp màng Epoxy. Dùng đầu số A (tương đương đĩa mài 150) tiến hành mài 4 lượt ngang 4 lượt dọc. Vệ sinh sạch sẽ kiểm tra xem lớp keo đã được mài sạch chưa. + Cách kiểm tra: quan sát trực quan bằng mắt thường nếu bề mặt sàn còn các vết đục và mờ thì tiến hành mài tiếp những vị trí đó, đảm bảo mặt sàn đá láng mịn.

.jpg)

Bước 4: Mài bóng bề mặt

Sau khi lớp Epoxy đã được mài hết, tiến hành mài theo thứ tự các đầu số sau:

1. Đầu đĩa mài 300#: Mài 6 lượt ngang (LN) + 6 lượt dọc (LD).

2. Đĩa mài 500#: 4 LN+ 4 LD.

3. Đĩa mài 1000#: 4 LN+ 4 LD.

4. Đĩa mài 2000#: 4 LN+ 4 LD..

5. Đĩa mài 3000#: 4 LN+ 4 LD..

6. Đĩa mài 6000#: 4 LN+ 4 LD.

7. Đĩa mài 10000#: 4 LN+ 4 LD.

(Định mức chi phí vật tư đĩa mài theo bảng chi tiết trang 14.)

Chú ý: Giữa các lần chuyển đầu mài, cần xả nước và vệ sinh sàn bằng máy đánh bóng, gắn miếng nỉ 18 inch. Sau đó sử dụng máy hút công suất lớn, hút sạch bụi bẩn để tiếp tục mài. Khi mài đầu số 6000# và 10000#, sử dụng ít nước để tăng độ bóng cho sàn. Vệ sinh sạch sẽ, hút sạch nước để phủ xi bóng, chống bám bẩn, để khô sàn từ 6-8 tiếng.

Bước 5: Đánh bóng sàn

Vệ sinh mặt sàn bằng hóa chất CR-1 (chất vệ sinh bẩn bề mặt), sau đó để khô 20 phút. Gạt phủ xi bóng CS02 đều lên toàn bộ mặt sàn, sau đó dùng máy đánh bóng & nỉ đánh bóng xoa đều ến khi xuất hiện bụi trắng. Tiếp tục vệ sinh sạch bằng máy hút bụi rồi tiến hành phủ lớp CS02 thứ 2 và đánh bóng lần 2. (Phương pháp tiến hành như lớp thứ nhất). Vệ sinh, hút bụi sạch sẽ. Phun CS03 lên sàn, đồng thời dùng máy đánh bóng xoa đều. Thực hiện từng khu vực nhưng cần đảm bảo phủ đều trên toàn bộ mặt sàn, tránh để CS03 văng ra những khu vực đã phủ trước đó, nếu bị văng ta tiến hành xoa luôn. Xi CS03 có tác dụng chống bám bẩn, chống trơn. Bảo vệ mặt sàn, không đi lại ít nhất 4 giờ trước khi sử dụng. Kết thúc quá trình thi công..

.jpg)

Vệ sinh, bảo dưỡng định kỳ

Vệ sinh hàng ngày

+ Dùng nước sạch ể vệ sinh lau sàn.

+ Trong trường hợp sàn bị dính bẩn nhiều dùng nước xà phòng trung tính (pH=7) sau đó lau lại bằng nước sạch. Tuyệt đối không được dùng các loại xà phòng có tính axit.

Bảo dưỡng: Tùy vào mật độ đi lại, quan sát nếu bề mặt đá bị mờ hoặc bị xước thì tiến hành bảo dưỡng lại sàn.

Trong quá trình bảo dưỡng phủ lại bề mặt việc quan trọng nhất là phải vệ sinh được mặt sàn sạch sẽ bằng chất phụ gia làm sạch bề mặt, sau đó dùng phụ gia chống bám bẩn phủ lại như Bước 5. Sử dụng CR-1 ể vệ sinh sạch bề mặt sau ó phủ CS03 lên và đánh bóng.

B2. Áp dụng với các sàn với diện tích < 200m2

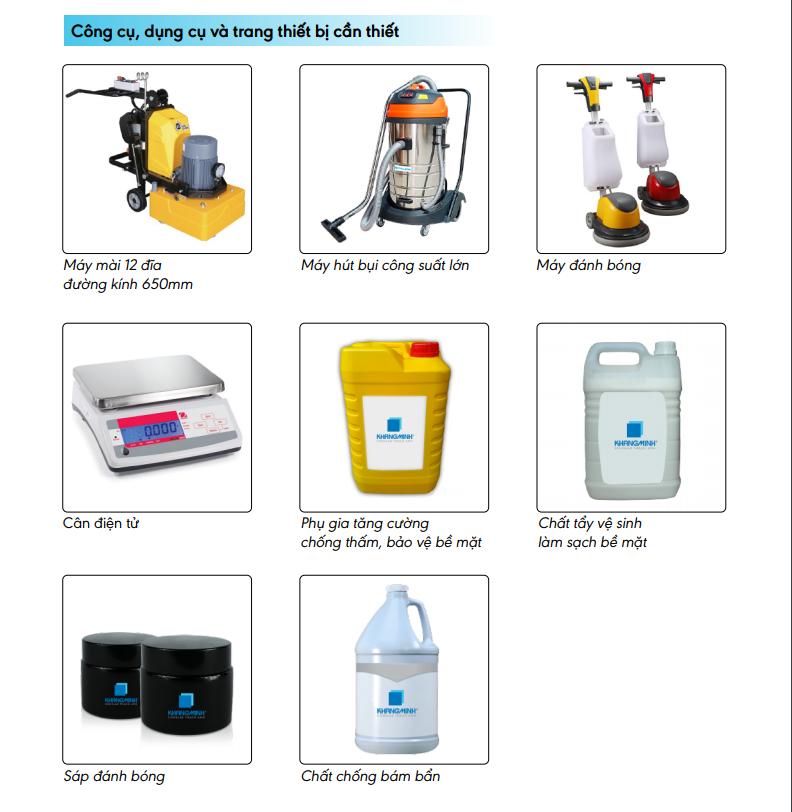

Công cụ, dụng cụ và trang thiết bị cần thiết

Tương tư dụng cụ, trang thiết bị vật tư được đề cập tại "B1. Áp dụng với mặt sàn diện tích ≥ 200 m2"

Các bước thi công

Bước 1: Mài phẳng sàn

Dùng máy mài có gắn đầu đĩa sắt 60# để mài phẳng sàn. Di chuyển lên xuống, ngang dọc ít nhất 6 lần trên một đường mài để cắt hết độ vênh của sàn. Kiểm tra lại nếu sàn chưa đạt độ phẳng, cần tiến hành mài thêm. Quy định tốc độ mài sàn 1 phút mài khoảng 12m dài. Khi sàn đạt độ phẳng, vệ sinh sạch sẽ trước khi tiến hành các bước tiếp theo.

Bước 2: Trám vá (tương tự bước 3 của "B1. Áp dụng với mặt sàn diện tích ≥ 200 m2").

Trám vá, sửa lỗi bằng keo Epoxy 2 thành phần (mã keo F204 hoặc keo Epoxy Akepox 1005) kết hợp bột đá. + Pha keo theo tỷ lệ A:B=4:1 + Sau đó pha bột với tỉ lệ CaCO3:SiO2=1:1). + Cuối cùng pha bột với keo theo tỷ lệ keo:bột đá là 5:2. Dùng thanh gạt nhựa chuyên dụng gạt phủ đều một lớp mỏng hợp chất epoxy lên toàn bộ nền. Đợi 24h để lớp keo đông cứng sau đó tiến hành các bước tiếp theo.

Bước 3: Mài lớp Epoxy và phủ hợp chất MC051

Mài phá bỏ lớp màng epoxy trên bề mặt sàn đá: Dùng đầu số A (tương đương đĩa mài 150) tiến hành mài trung bình 4 lượt ngang 4 lượt dọc. Vệ sinh sạch sẽ kiểm tra xem lớp keo đã được mài sạch chưa. + Cách kiểm tra: quan sát trực quan bằng mắt thường nếu bề mặt sàn còn các vết đục và mờ, tiến hành mài tiếp những vị trí đó, đảm bảo mặt sàn đá láng mịn. Sau khi lớp Epoxy đã được mài hết, tiến hành Pha hợp chất M051 với nước theo tỷ lệ 1:1. Sau đó tưới phủ lên toàn bộ sàn (Đổ đều ra toàn bộ mặt sàn) Lưu ý: giữ ẩm trong vòng ít nhất 1,5h-2h.

Bước 4 và bước 5 thực hiện tương tự như bước 4-5 của "B1. Áp dụng với mặt sàn diện tích ≥ 200 m2").

Khuyến cáo: Đối với các vị tri góc cạnh như: góc tường, lavabo, len cầu thang,… sử dụng máy mài tay (kết hợp các đĩa mài khô, đầu mài 100-200-400-800) thực hiện các bước tương tự như bước 5 của quy trình mài.